Пластмассы, армированные стекловолокном (FRP) - это новый тип композитного материала, изготовленного на кораблях в конце 1960-х годов, с легкой массой, высокой прочностью, коррозионной стойкостью, характеристиками пластичности. После десятилетий разработки материалы FRP широко используются в строительство малых и средних лодок, особенно в последние годы, он широко использовался на яхтах, скоростных катерах и туристических пассажирских катерах. В этой статье основное внимание уделяется процессу строительства и формования судов из FRP - методу вакуумного введения смолы.

1 Введение в технологию

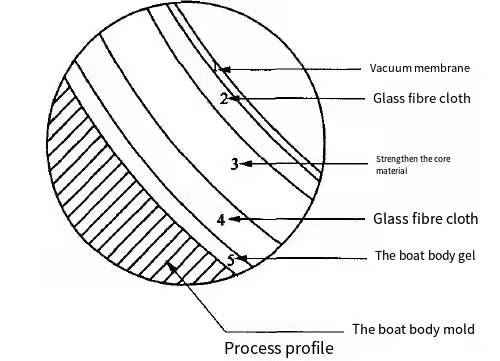

Метод вакуумного импорта смолы заключается в заранее укладке армированных волокнистых материалов в жесткую форму, а затем в вакуумном мешке, системе вакуумной откачки создается отрицательное давление в полости формы, с помощью вакуумного давления прокладывается ненасыщенная смола через трубу в слой волокна. , смачивание ненасыщенной полиэфирной смолы для волокнистого материала. Наконец, вся форма заполняется, материал вакуумного мешка удаляется после отверждения, и желаемый продукт получается из формы для извлечения из формы. Его ремесленный профиль показан ниже.

Вакуумный процесс ввода - это новая технология формования и строительства лодок большого размера путем создания закрытой системы в единой жесткой матрице. Поскольку этот процесс внедряется из-за границы, в наименовании также есть множество названий, таких как вакуумный импорт. ,вакуумная перфузия,вакуумная инъекция и т.д.

2.Принцип процесса

Специальная техника импорта вакуума основана на теории гидравлики, созданной французским гидравликом Дарси в 1855 г., а именно на знаменитом законе Дарси: t=2hl/(2k(AP)), где t – время введения смолы, определяется четырьмя параметрами;h - вязкость смолы, управляющая вязкостью смолы, z - длина импорта, относится к расстоянию между входом и выходом смолы, AP - разница давлений, относится к разнице давлений внутри и снаружи вакуумного мешка, k проницаемость, относится к параметрам инфильтрации смолы стекловолокном и сэндвич-материалами. Согласно закону Дарси, время импорта смолы пропорционально длине и вязкости импорта смолы и обратно пропорционально разности давлений внутри и снаружи вакуумного мешка. и проницаемость волокнистого материала.

3.Технологический процесс

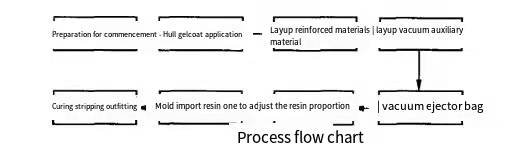

Конкретный процесс обработки специального агента выглядит следующим образом.

первый,Начать подготовительную работу

Прежде всего, стальные или деревянные формы изготавливаются в соответствии с линией формы и размером корабля. Обработка внутренней поверхности форм должна обеспечивать высокую твердость и высокий блеск, а край форм должен быть не менее 15 см, чтобы облегчить укладка уплотнительных полос и трубопроводов. После очистки формы нанесите материал для извлечения из формы, вы можете играть воском для извлечения из формы или вытирать воду для извлечения из формы.

второй,Нанесите гелькоут на корпус

В соответствии с требованиями судового производства, внутренняя поверхность формы покрыта гелькоутовой смолой, содержащей активатор катализатора, который можно использовать в качестве гелькоута продукта или полированного гелькоута. Тип выбора: фталат, м-бензол и винил. Ручная кисть и спрей можно использовать для строительства.

Tзастенчивый,Укладка армированного материала

Во-первых, в соответствии с линией корпуса и базовой конструкцией, армирующий материал и основной материал каркаса разрезаются соответственно, а затем укладываются в форму в соответствии с процессом укладки и формования. Влияние армирующего материала и режима соединения на поток смолы нужно учитывать ставку.

Fпо-нашему,Укладка вакуумного вспомогательного материала

На армированный материал, уложенный в форму, сначала укладывается зачистная ткань, затем отводная ткань и, наконец, вакуумный мешок, который уплотняется и закрывается уплотнительной лентой. Прежде чем закрыть вакуумный мешок, внимательно рассмотрите направление смолы и вакуумной линии.

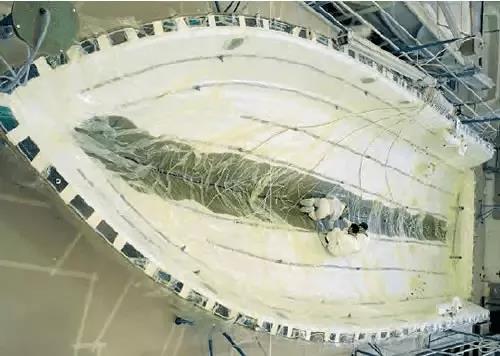

Fпятый,Пропылесосьте сумку

После того, как укладка вышеуказанных материалов в форму завершена, смола импортируется в систему зажимной трубки, а вакуумный насос используется для вакуумирования всей системы, а воздух в системе откачивается, насколько это возможно, и проверяется общая герметичность, а место утечки ремонтируется на месте.

Sшестой,Соотношение смешивания смолы

После того, как вакуум в мешке достигает определенных требований, в зависимости от условий окружающей среды, толщины продукта, площади распределения и т. д., смола, отвердитель и другие материалы распределяются в определенной пропорции. Приготовленная смола должна иметь соответствующую вязкость, соответствующую время гелеобразования и ожидаемая степень отверждения.

В-седьмых, литейная смола

Подготовленная смола вводится в напорный насос, а пузырьки в смоле удаляются путем полного перемешивания. Затем зажимы открываются по очереди в соответствии с порядком введения, и направляющая смола реализуется путем постоянной регулировки давления насоса, поэтому как эффективно контролировать толщину корпуса корабля.

Eвосьмой,Оборудование для отверждения зачистки

После того, как введение смолы завершено, корпус следует использовать в форме в течение определенного периода времени, чтобы обеспечить отверждение смолы, как правило, не менее 24 часов, если его твердость по бакору больше или равна 40 перед извлечением из формы.После извлечения из формы следует принять необходимые меры для поддержки, чтобы избежать деформации. После полного затвердевания началось закрытие корпуса и его оснащение.

4 Анализ преимуществ и недостатков технологического процесса

A.преимущества технологии процесса

В качестве нового вида технологии формования при строительстве сосудов из стеклопластика метод вакуумной заливки имеет большие преимущества по сравнению с традиционным процессом ручной пасты.

A1 Структурная прочность корпуса была значительно улучшена.

В процессе строительства корпус, ребра жесткости, многослойные конструкции и другие вставки корабля могут быть уложены одновременно, что значительно улучшает целостность изделия и общую прочность конструкции корабля. В случае одного и того же сырья материал, по сравнению с корпусом, склеенным вручную, прочность, жесткость и другие физические характеристики корпуса, образованного в процессе вакуумного введения смолы, могут быть увеличены более чем на 30–50%, что соответствует тенденции крупномасштабного развития. современных кораблей FRP.

A2 Boat для эффективного контроля веса корабля

Корабль FRP, изготовленный с помощью процесса вакуумного введения, имеет высокое содержание волокна, низкую пористость и высокие характеристики продукта, особенно улучшение межслойной прочности, что значительно улучшает антиусталостные характеристики корабля. В случае одинаковых требований к прочности или жесткости, Корабль, построенный методом вакуумной подачи, может эффективно снизить вес конструкции. При использовании той же конструкции слоя расход смолы может быть снижен на 30%, количество отходов меньше, а скорость потери смолы составляет менее 5. %.

A3 Качество судовых продуктов эффективно контролируется

По сравнению с ручным вклеиванием, качество корабля меньше зависит от оператора, и существует высокая степень постоянства, будь то корабль или партия кораблей. Количество армирующего волокна корабля было помещено в форму. в соответствии с указанным количеством перед инъекцией смолы, и соотношение смолы относительно постоянно, как правило, 30% ~ 45%, в то время как содержание смолы в корпусе, склеенном вручную, обычно составляет 50% ~ 70%, поэтому однородность и повторяемость корабль намного лучше, чем корабль, наклеенный вручную. В то же время точность корабля, произведенного с помощью этого процесса, лучше, чем у корабля, наклеенного вручную, плоскостность поверхности корпуса лучше, а ручное и материал процесса шлифовки и покраски сокращается.

A4 Производственная среда на заводе была эффективно улучшена

Процесс вакуумной подачи представляет собой процесс закрытой формы, летучие органические соединения и токсичные загрязнители воздуха, образующиеся в течение всего процесса строительства, ограничиваются вакуумным мешком. Только в выхлопе вакуумного насоса (фильтр) и смешивании смолы, когда есть небольшое количество летучих, по сравнению с традиционной ручной пастой открытой рабочей среды, среда строительства сайта была значительно улучшена, эффективно защитить физическое и психическое здоровье соответствующего персонала строительства сайта.

B,Недостатки техпроцесса

Б1Технология строительства сложна.

Процесс вакуумной подачи отличается от традиционного процесса ручного склеивания. Необходимо разработать схему расположения волокнистых материалов, схему расположения системы отводных труб и процесс строительства в деталях в соответствии с чертежами. Мощение армирующих материалов и укладка отводной среды, отводной трубы и вакуумного уплотняющего материала должны быть завершены до ввода смолы. Поэтому для небольших судов время строительства больше, чем при использовании технологии ручной пасты.

B2 Затраты на производство относительно высоки

Специальная техника вакуумного импорта предъявляет высокие требования к проницаемости волокнистых материалов, в которых можно использовать непрерывный войлок и однонаправленную ткань с высокой удельной стоимостью. вспомогательные материалы должны использоваться в процессе строительства, и большинство из них одноразовые, поэтому стоимость производства выше, чем процесс ручной пасты. Но чем больше продукт, тем меньше разница.

B3 Существуют определенные риски в процессе

Особенности процесса вакуумной заливки определяют одноразовое формование судостроения, которое предъявляет высокие требования к работам перед заливкой смолой. Процесс должен осуществляться в строгом соответствии с процессом заливки смолой. Процесс будет необратимым. после того, как начнется заполнение смолой, и весь корпус будет легко утилизирован, если заполнение смолой не удастся. В настоящее время, чтобы облегчить строительство и снизить риски, общие верфи применяют двухэтапное вакуумное формование корпуса и каркаса корабля.

5. Вывод

Как новая технология формирования и строительства кораблей из FRP, метод вакуумного импорта имеет много преимуществ, особенно при строительстве кораблей с большим мастер-масштабом, высокой скоростью и высокой прочностью, которые невозможно заменить. С постоянным улучшением технологии строительства импорт вакуумной смолы, снижение стоимости сырья и растущий социальный спрос, строительство кораблей из FRP будет постепенно переходить на механическое формование, а метод вакуумного импорта смолы будет широко использоваться на большем количестве заводов. Источник: композитная прикладная технология.

О нас

Hebei Yuniu Fiberglass Manufacturing Co., LTD.В основном мы производим и продаем изделия из стекловолокна электронного типа,Если какие-либо потребности, пожалуйста, свяжитесь с нами свободно.

Время публикации: 15 декабря 2021 г.